推荐铝箔袋

联系我们

高温蒸煮袋的食品杀菌过程。「建议收藏」

文章来源:巨人包装 发布日期:2022-09-27 15:42 文章作者:巨人包装小编

日本自生产蒸煮袋装食品距今已有 33 年了。通过不断的努力,蒸煮袋装食品已在市场上站稳了脚跟,市场上正流通着种类繁多的蒸煮袋装食品。

目前的蒸煮袋装食品的消费量有近 27 万吨 / 年,国民人均消费 2.1 公斤 年,换算为 180g / 袋的话可相当于人均 12 袋 / 年左右。这个数字是 10 年前的 1.3kg 、 7 袋的 1.6 倍,预计今后还会继续增长。蒸煮袋装食品除包括可直接食用的已烹调完成的食品、烹调用的材料、可作为茶点或甜点的食品外还有各种饮料、汤料、调味料等。

因此,除了家庭消费外还大量地被应用于宾馆、餐馆、饮食店、茶坊,列车食堂等的炊饮行业或学校、工厂、医院等团体用餐的部门。蒸煮袋装食品与其他的加工食品相比较,其优点是能在常温下流通,且具有较高的安全性、营养性、经济性、方便性,所以我们认为这种食品具有较好的普及性。

本文就日益发展着的中国蒸煮袋装食品杀菌装置行业正在追求的杀菌装置的机能、性能方面的要求作一些介绍。

何谓蒸煮袋装食品

在日本蒸煮袋装食品的定义是对根据日本农林标准、食品卫生法的规格标准等所规定的。归纳为是使用合成树脂薄膜或合成树脂与铝箔粘合的不透光材质制成的包装袋或成形容器,充填入包装物并完全密封后进行加压加热杀菌(熟食杀菌)加工的袋装或成形盒包装的食品。多数的蒸煮袋装食品是采用不透光的包装袋,但有些食品不会因油脂变质造成降低质量的情况下也会采用透明袋包装。因此,在这些产品上标明“气密性容器密封、加压加热杀菌”的杀菌方法是日本农林法和卫生法所规定的义务。

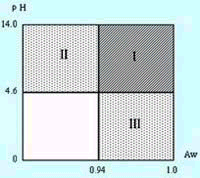

I :对肉毒杆菌必须采取措施的食品范围

II : pH 值超过 4.6 的食品范围

III :水分活性超过 0.94 的食品范围

相关文章推荐:高温蒸煮袋的杀菌过程。高温蒸煮袋杀菌后爆袋。

图 1 所示的属于 pH 超过 4.6 ,且水分活性超过 0.94 范围的食品一般称为“低酸性食品”,需加热杀菌的对象菌是会给人体带来危害,从卫生角度来讲毒素产生菌的肉毒杆菌芽孢是主要杀菌对象。我们都知道肉毒杆菌芽孢是在 pH 为 4.8 以上的食品中发育并产生毒素的。

在日本,根据厚生省告示第 17 号“容器包装、充填加压加热杀菌食品”的标准中被定义为 如图 1 所示 pH 值超过 4.6 、且水分活性超过 0.94 的范围,在充填该类食品进行加热加压时,必须对中心部采取以 120 ℃ 、加热 4 分钟的方法或与其具有同等效力以上的方法进行杀菌。

在 USA-FDA (美国食品医药局)“ 21CFR108 , 113 , 114” 中 , 把 pH 值超过 4.6 、且水分活性超过 0.85 的食品作为低酸性食品,并对肉毒杆菌芽孢及其所造成的毒素的安全性方法确立作了规定。

蒸煮袋装食品杀菌的安全性

FDA 要求在向 FDA (美国食品医药局)申请食品注册时,必须出示加热杀菌充分程度的科学依据,并要求把所使用的杀菌机上的温度分布调查资料及实施传热试验和实测数据作为附件递交。

温度分布调查的目的是为了确认将食品放置在杀菌机内时的温度分布的均匀度,它是由对杀菌机内温度上升最慢的区域进行特定的测试及对该区域的温度最低的部分 ( 低温点 ) 进行特定的测试的二个部分所构成。

传热测试通过测定放置在特定低温点食品的温度变化 , 以证明在设计的杀菌条件下,即使处于条件最差的位置,也可有以得到充分的加热杀菌效果。 FDA 对这些调查和测试的实施有详细的规定指南。

希望能导入提高蒸煮袋装食品安全管理方面的有效武器亦即危害分析的重要管理要点( HACCP )系统。利用这个系统对从生鲜原料到最终制品的一系列的制造工共中,可对有效地降低该食品对人体健康造成重大危害所须控制的重要管理点进行检查,如果发现偏离了管理点,就必须按照预先规定的方法将产品进行隔离、再处理或废弃。

对于作为密封容器充填食品在常温下流通的蒸煮袋装食品其最大危害是肉毒菌毒素。因此,蒸煮袋装食品的重要管理点中必须高度给予重视的是容器的密封与加热杀菌工艺。可以说蒸煮袋装食品制造工艺的重点之重是在加热杀菌工艺,实际上承担此关键的也就是蒸煮袋装食品杀菌机。

蒸煮袋装食品杀菌所必须具备的基本性能

本装置的标准配置是在杀菌装置的控制箱上装备有 PCM( 性能检查模式 ) 、 ECM( 简易调整模式 ) 、 MCM( 维护检查模式 ) 、模式设定器等,以此保证装置运转的重复性。

◆ PCM( 性能检查模式 )… 以此设置可在生产开始前简易地进行机械正常状态的确认。具体地来讲也就是在生产开始前进行空转,用基准模式曲线确认装置可否正常运转。并可以此确认公用设施、计量控制装置、机械的动作,装置的正常工作。

◆ ECM (简易调整模式)…将温度·压力传感器的指示值对水银温度计·压力计可以容易地进行确认的运转模式。

◆ MCM (维护检查模式)…可确认组装在装置中的阀、泵等的使用频度,起到维持装置正常运转的参照指标作用。

◆模式设定器… .. 可以此区分由蒸煮食品管理者进行的设计杀菌条件设定·变更登录的工程卡与进行杀菌产品对应的模式卡,以防止操作者错误地输入设计杀菌条件。

监视与记录作为 HACCP (重要管理项目)的第 4 原则,定义为“对于 1 个 CCP 相关的管理基准,根据规定的方法的测定和观测”。通过对是否准确地进行 CCP 的管理进行的监视和记录,可在确认微生物控制的情况的同时进一步确保产品的安全和明确制造职责。

标准装备还包括可进行将处理开始·升温·冷却·完成的日期时间印字的高性能温度 / 压力记录仪,在 CPU 中还可保存运转数据·发生异常信息记录。

另外,本装置还配置了通过专用电脑对重要管理点的自动监视·记录的最新数据管理系统。通过这个系统 , 可对进行何种食品的加工、用哪一种杀菌机、在何种条件、由谁担当进行杀菌等方面进行管理。并可在运转前进行条件设定及在运转后编制报告。

最佳蒸煮杀菌

◆袋制品

袋装蒸煮食品(即食袋包装食品)对耐容器内升压能力较差,但对耐容器外压力负荷的能力是极为稳定的。杀菌工艺中的压力相对于杀菌温度下的饱和蒸气压力,通常是要将蒸煮处理槽内的压力控制在+ 0.8 ~ 1 .0kg 的一定压力下进行加热处理。

曲线 1 是在袋中装入水、中餐盒饭调料、汉堡不同类型的蒸煮袋装食品进行的试验,将中心温度测定用传感器安装在产品中心部,通过蒸煮杀菌装置(本公司的热水喷淋式)进行产品温度的测定和对最终 Fo 值进行计算的结果。杀菌条件为升温时间 10 分钟,在 121 ℃× 30 分的加热杀菌后,再进行冷却的时间为 10 分钟。

正如通过曲线 1 我们可了解到,不同内容物其温度的上升速度也有很大的区别。

另外,如商用大包装白色调味料等需要长时间杀菌的食品,如果对其从一开始就用高温加热,这样由于在中心温度上升前,其表面上就会发生褐变等劣化现象的食品进行杀菌时,也有要预先用 100 ℃ 以下的温度进行予加热,然后再升温至规定的杀菌温度的 2 级加热法。

最近在中国国内,多级加热方式是可以高温短时间杀菌的认识在蔓延,本公司表示对实际的袋装蒸煮食品(即食袋装包装食品)的杀菌条件采用多级加热方式提出疑问。

曲线 2 是为了验证这个问题 , 在本公司的食品试验室进行测试的结果。使用样品与曲线 1 所使用的同样是水、中餐盒饭调料、汉堡,将中心温度 F 值测定用传感器安装在产品的中心部,通过蒸煮杀菌装置(本公司的热水喷淋式)进行产品升温的测定和对最终 F 值的测定结果。包括升温、加热、冷却在内的工艺时间与曲线 1 的测试一样,时间同为 50 分钟。

从曲线 2 中也可看到,水在槽内的温度上升情况较好,尚能同步,但中餐盒饭调料、汉堡等却几乎不能同步。最终达到 Fo 值时分别为水: 2.2 、中餐盒饭调料: 0.7 、汉堡: 0.2 。可以说这种现象就是使加热杀菌对象菌会发生危及人体的情况,从卫生角度对重要的产生毒素菌的肉毒杆菌的杀灭,多级加热法的杀菌条件是非常不充分的。以同样的工艺时间测试的曲线 1 的测试中,最终达到 Fo 值时分别为水: 41.5 、中餐盒饭调料: 33.3 、汉堡: 18.1 ,可以说杀菌条件相当充分。

通过以上情况来看,在实际进行包括固态物在内的蒸煮袋装食品(即食袋包装食品)的杀菌要采用多级加热方式进行处理时,必须将最终加热温度的保持时间延长至达到充分的 F0 值。鉴于这种情况,与通常的 1 级加热相比较,从结果上来看仅仅是延长了处理时间,作为现实的杀菌条件使用是留有疑问的。

◆ 含气制品

食品容器的形态各种各样。其中,使用塑料成形容器的蒸煮食品近年来增长较快。究其原因主要有以下几点

①与蒸煮袋包装产品相比,其内容物不易溃散。

②包装容器可直接作为餐具使用

③可提高商品价值

在装入这样的塑料成形容器中的蒸煮食品时,为了防止开封时的漏液等,一般都将内容物的充填率控制在 80 %左右。一般情况下在充填内容物后,再将其空间部用氮气或碳酸气等惰性气体进行气体置换,以防止内容物的变色或油脂氧化 , 目前此方法被广泛应用。

在将这些制品用一般的蒸煮杀菌的方法进行处理时,由于容器内有气体,所以在处理过程中易发生膨胀、顶破、密封薄膜部分受损伤的情况、有时往往会招致商品价值下降及杀菌后的二次污染。

为了解决这些问题,在蒸煮杀菌的全工艺过程中,特别是在升温与冷却工艺中,必须控制容器内压与杀菌装置内压相等。

即使是袋装产品、为了保持粟、米饭、面类等,固态制品的形状,有些产品有时也采用气体置换的方法、但液态食品采用充填后进行抽气密封、而固态物则采用真空包装的情况还是占主流。液态制品用氮气置换的方法找不到优势,相反从其阻碍传热的情况来看,不利因素更大。

结论

对充填在密封容器里的食品进行加热杀菌后,通过常温流通,向消费者的食桌提供“安全可口”的食品,其实,最为重要的是食品的“安全”,在确保食品安全性的前提下满足“可口度”是非常重要的。

为了中国的蒸煮袋装食品的健康的发展,希望能在得到充分正确认识的基础上来选择和使用蒸煮袋装食品的杀菌装置。

我们希望能通过蒸煮袋装食品的杀菌装置,对中国的蒸煮袋装食品工业今后的发展作出应有的贡献。

日阪制作所于 1975 年开发了蒸煮袋装食品杀菌装置,迄今为止,该本公司已制造并销售了用于食品、医药品等的杀菌装置 2000 台以上。

铝箔食品包装袋生产厂家咨询热线:181-3126-1899

如果想了解更多关于铝箔袋的产品信息请点击:http://www.lbdsccj.com

相关资讯

- 高温蒸煮袋最全分类一览,了解一2023-08-22

- 耐高温蒸煮袋是什么材质的?2023-08-16

- 超高温蒸煮袋的灭菌条件是什么?2023-08-14

- 两层三层高温蒸煮袋的区别。2023-08-09

- 如何挑选高质的铝箔袋做高温蒸煮2023-08-02

- 高温蒸煮袋中有乙醛吗?2023-07-19

- 高温蒸煮袋的适用范围是什么?2023-07-04

- 高温蒸煮杀菌袋是什么材质的?2023-07-03